W dobie cyfryzacji i nowoczesnych technologii, wdrażanie koncepcji Przemysłu 4.0 staje się kluczowym elementem dla firm pragnących utrzymać konkurencyjność na rynku. Automatyzacja procesów produkcyjnych, integracja systemów oraz wykorzystanie danych w czasie rzeczywistym pozwalają na zwiększenie efektywności operacyjnej, redukcję kosztów oraz poprawę jakości produktów. Dzięki temu przedsiębiorstwa mogą nie tylko szybko reagować na zmieniające się potrzeby klientów, ale także wprowadzać innowacje, które napędzają rozwój całej branży.

Jakie technologie definiują Przemysł 4.0?

Przemysł 4.0, znany również jako czwarta rewolucja przemysłowa, jest napędzany przez szereg nowoczesnych technologii. Kluczowe w tym kontekście są systemy cyberfizyczne, które łączą fizyczne procesy z cyfrowymi danymi. Dzięki nim możliwe jest nie tylko monitorowanie, ale także kontrolowanie procesów produkcyjnych w czasie rzeczywistym.

Kolejną istotną technologią jest sztuczna inteligencja (AI), która umożliwia automatyzację złożonych zadań oraz analizę dużych zbiorów danych. AI pozwala na tworzenie inteligentnych systemów, które mogą samodzielnie podejmować decyzje, co prowadzi do znacznego zwiększenia efektywności produkcji.

Internet Rzeczy (IoT) to kolejny filar Przemysłu 4.0. Dzięki IoT urządzenia i maszyny mogą komunikować się ze sobą oraz z centralnymi systemami zarządzania. To pozwala na tworzenie zintegrowanych sieci produkcyjnych, które są bardziej elastyczne i szybciej reagują na zmiany w otoczeniu.

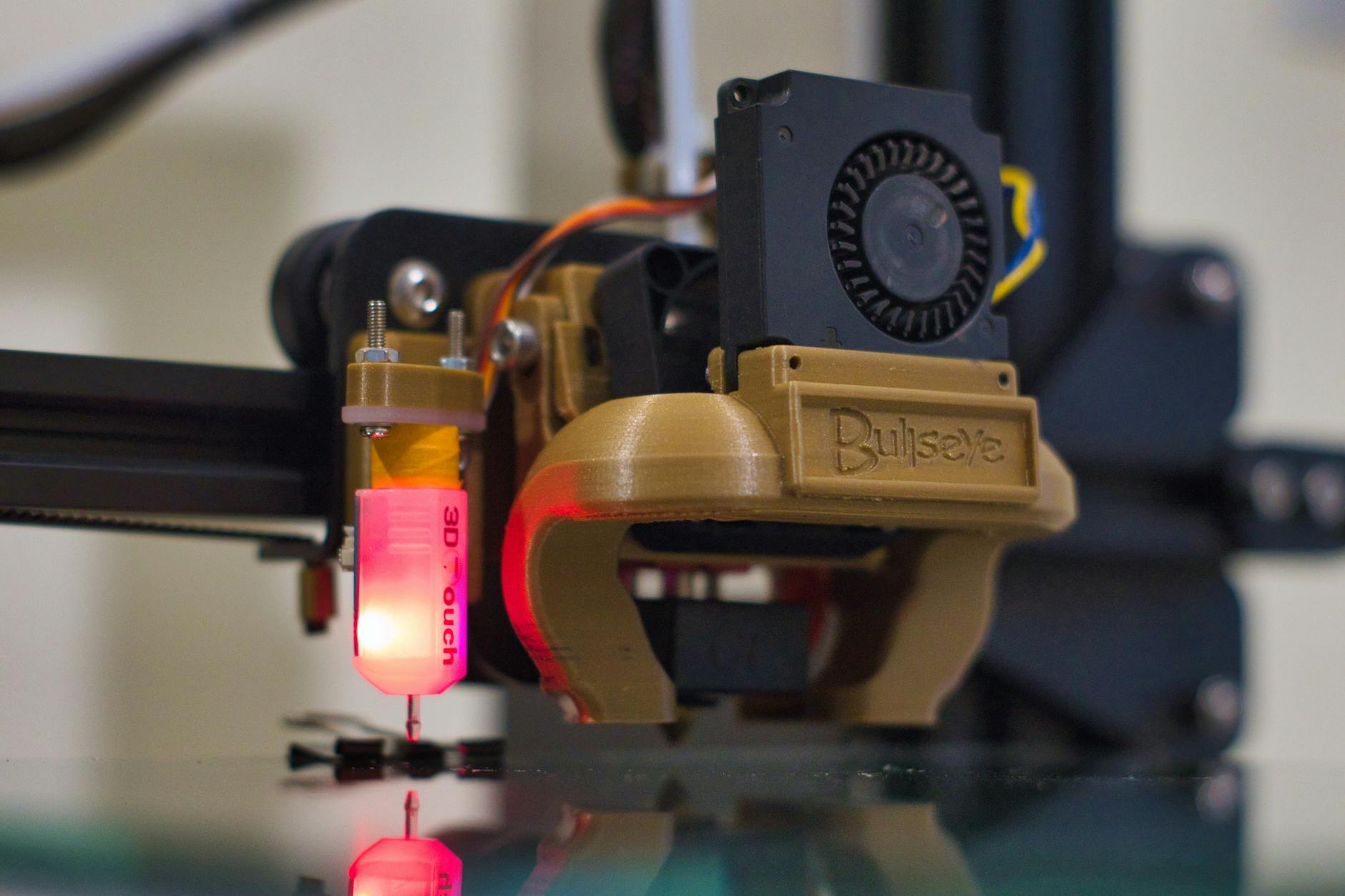

Druk 3D, znany również jako addytywne wytwarzanie, jest kolejną technologią, która zmienia oblicze przemysłu. Umożliwia on produkcję złożonych komponentów bez potrzeby używania tradycyjnych form produkcyjnych, co znacznie skraca czas produkcji i zmniejsza koszty.

Chmura obliczeniowa to technologia, która umożliwia przechowywanie i przetwarzanie danych na zewnętrznych serwerach. Dzięki temu firmy mogą szybko i bezpiecznie przechowywać duże ilości danych oraz udostępniać je pomiędzy różnymi działami i lokalizacjami.

Wirtualna i rozszerzona rzeczywistość (VR/AR) znajdują zastosowanie w szkoleniach pracowników oraz w projektowaniu i testowaniu nowych produktów. VR/AR pozwalają na tworzenie wirtualnych symulacji, które mogą być używane do analizy i optymalizacji procesów produkcyjnych przed ich wdrożeniem.

Wpływ automatyzacji na poprawę wydajności w zakładach produkcyjnych

Automatyzacja w zakładach produkcyjnych prowadzi do znaczącego wzrostu wydajności. Dzięki zastosowaniu robotów przemysłowych można osiągnąć wysoką precyzję i powtarzalność operacji, co przekłada się na mniejsze ryzyko błędów i strat materiałowych.

Zautomatyzowane linie produkcyjne pozwalają na pracę bez przerw, co jest kluczowe dla zwiększenia wydajności. Dzięki temu firmy mogą produkować więcej jednostek w krótszym czasie, co jest istotne w przypadku dużego popytu na produkty.

Automatyzacja wpływa również na redukcję kosztów operacyjnych. Zmniejszenie liczby pracowników potrzebnych do obsługi procesów produkcyjnych prowadzi do oszczędności finansowych, które mogą być reinwestowane w rozwój firmy lub innowacje technologiczne.

Zastosowanie automatyzacji umożliwia lepsze zarządzanie zasobami. Systemy automatyczne potrafią optymalizować zużycie energii oraz surowców, co przekłada się na mniejsze zużycie zasobów naturalnych i bardziej ekologiczną produkcję.

Dzięki automatyzacji możliwe jest również szybkie dostosowywanie się do zmieniających się warunków rynkowych. Zautomatyzowane systemy są bardziej elastyczne i mogą być łatwo przeprogramowane, co pozwala na szybkie wprowadzenie nowych produktów lub zmianę parametrów produkcji.

Wreszcie, automatyzacja wpływa pozytywnie na jakość produktów. Zastosowanie zaawansowanych technologii kontrolnych pozwala na wykrywanie wad na wczesnym etapie produkcji, co minimalizuje ryzyko wypuszczenia na rynek produktów niespełniających norm jakościowych.

Sposoby na integrację technologii Internetu Rzeczy (IoT) z produkcją

Integracja technologii IoT z procesami produkcyjnymi zaczyna się od wdrożenia inteligentnych czujników i urządzeń pomiarowych. Te elementy pozwalają na zbieranie danych w czasie rzeczywistym z różnych etapów produkcji, co jest kluczowe dla dalszej analizy i optymalizacji.

Następnym krokiem jest stworzenie infrastruktury sieciowej, która umożliwi przesyłanie danych pomiędzy urządzeniami IoT a centralnymi systemami zarządzania. W tym celu niezbędne jest zastosowanie bezpiecznych protokołów komunikacyjnych oraz odpowiednich rozwiązań chmurowych.

Kolejnym aspektem integracji IoT z produkcją jest analiza zebranych danych. Wykorzystanie zaawansowanych algorytmów analitycznych pozwala na wczesne wykrywanie anomalii oraz prognozowanie awarii maszyn, co minimalizuje ryzyko przestojów w produkcji.

Zastosowanie technologii IoT umożliwia także lepsze zarządzanie zasobami. Dzięki analizie danych możliwe jest optymalne planowanie zużycia energii oraz surowców, co prowadzi do zmniejszenia kosztów operacyjnych i bardziej zrównoważonego rozwoju firmy.

Kolejnym krokiem w integracji IoT z produkcją jest automatyzacja procesów decyzyjnych. Dzięki zebranym danym i zastosowaniu sztucznej inteligencji możliwe jest tworzenie systemów autonomicznych, które mogą podejmować decyzje bez ingerencji człowieka.

Ostatnim elementem integracji IoT z produkcją jest monitorowanie i optymalizacja procesów w czasie rzeczywistym. To pozwala na bieżące śledzenie efektywności produkcji oraz szybkie reagowanie na wszelkie zmiany, co przekłada się na wzrost wydajności całego zakładu.

Jak big data wspiera optymalizację procesów produkcyjnych?

Big data odgrywa kluczową rolę w optymalizacji procesów produkcyjnych poprzez analizę ogromnych zbiorów danych. Dzięki temu możliwe jest wczesne wykrywanie wzorców i trendów, które mogą wpłynąć na efektywność produkcji oraz identyfikacja obszarów wymagających poprawy.

Zastosowanie big data umożliwia prognozowanie awarii maszyn oraz planowanie konserwacji prewencyjnej. Analiza danych historycznych pozwala na przewidywanie potencjalnych problemów, co minimalizuje ryzyko przestojów i zwiększa dostępność maszyn.

Dzięki big data możliwe jest również lepsze zarządzanie zapasami. Analiza danych dotyczących popytu oraz trendów rynkowych pozwala na optymalne planowanie zakupów surowców i komponentów, co prowadzi do redukcji kosztów magazynowania oraz uniknięcia braków materiałowych.

Zastosowanie big data wspiera także personalizację produktów oraz dostosowywanie ich do indywidualnych potrzeb klientów. Analiza danych dotyczących preferencji klientów pozwala na tworzenie dostosowanych ofert, co zwiększa satysfakcję klientów i lojalność wobec marki.

Kolejnym aspektem zastosowania big data w optymalizacji procesów produkcyjnych jest analiza efektywności pracowników. Dane dotyczące czasu pracy oraz wydajności poszczególnych osób pozwalają na dostosowywanie grafiku oraz optymalne przydzielanie zadań, co zwiększa efektywność całego zespołu.

Dzięki big data możliwe jest także monitorowanie jakości produktów w czasie rzeczywistym. Analiza danych dotyczących parametrów produkcyjnych pozwala na wczesne wykrywanie wad, co minimalizuje ryzyko wypuszczenia na rynek produktów niespełniających norm jakościowych.

Jakie są przykłady wdrożenia Przemysłu 4.0 w globalnych firmach?

Jednym z najbardziej znanych przykładów wdrożenia Przemysłu 4.0 jest niemiecki koncern Siemens, który wykorzystuje zaawansowane technologie do optymalizacji swoich procesów produkcyjnych. Firma stosuje sztuczną inteligencję, Internet Rzeczy (IoT) oraz big data do monitorowania i analizy swoich operacji na całym świecie.

Kolejnym przykładem jest amerykańska firma General Electric (GE), która inwestuje w rozwój technologii Przemysłu 4.0 poprzez platformę Predix. GE wykorzystuje tę platformę do analizy danych zbieranych z maszyn przemysłowych, co pozwala na prognozowanie awarii oraz optymalizację zużycia energii.

Szwedzka firma ABB również intensywnie wdraża technologie Przemysłu 4.0 w swoich zakładach produkcyjnych. ABB korzysta z zaawansowanych robotów przemysłowych oraz systemów automatyki do zwiększenia wydajności swoich linii produkcyjnych oraz poprawy jakości produktów.

Koreański koncern Samsung wdraża technologie Przemysłu 4.0 w swoich fabrykach elektronicznych, aby zwiększyć elastyczność produkcji oraz skrócić czas wprowadzania nowych produktów na rynek. Firma stosuje druk 3D, sztuczną inteligencję oraz IoT do automatyzacji swoich procesów produkcyjnych.

Niemiecka firma Bosch inwestuje w rozwój Przemysłu 4.0 poprzez swoje Centrum Innowacji Przemysłowych. Bosch wykorzystuje zaawansowane technologie do tworzenia inteligentnych fabryk, które są bardziej elastyczne i szybciej reagują na zmiany rynkowe.

Kolejnym przykładem jest francuska firma Schneider Electric, która wdraża technologie Przemysłu 4.0 w swoich zakładach produkcyjnych, aby poprawić efektywność energetyczną oraz zwiększyć dostępność maszyn. Firma stosuje sztuczną inteligencję, big data oraz IoT do monitorowania i analizy swoich procesów operacyjnych.

Wyzwania związane z cyfryzacją w sektorze produkcyjnym

Jednym z głównych wyzwań związanych z cyfryzacją sektora produkcyjnego jest zapewnienie bezpieczeństwa danych. Wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko ataków cybernetycznych, które mogą prowadzić do kradzieży danych, zakłócenia procesów produkcyjnych czy nawet uszkodzenia sprzętu.

Kolejnym wyzwaniem jest potrzeba ciągłego doskonalenia umiejętności pracowników. Wprowadzenie nowych technologii wymaga od pracowników zdobycia nowych kompetencji związanych z obsługą zaawansowanych systemów informatycznych czy robotycznych. To wymaga dodatkowych szkoleń i inwestycji w rozwój zasobów ludzkich.

Dostosowanie infrastruktury IT do potrzeb Przemysłu 4.0 to kolejny problem, z którym muszą zmierzyć się firmy produkcyjne. Modernizacja systemów informatycznych często wiąże się z wysokimi kosztami oraz koniecznością przystosowania istniejących rozwiązań do nowych wymagań technologicznych.

Następne wyzwanie to integracja różnych systemów i platform wykorzystywanych w firmie. Wdrożenie technologii Przemysłu 4.0 wymaga harmonijnego współdziałania wielu różnych narzędzi informatycznych, co może być trudne do osiągnięcia bez odpowiednich rozwiązań integracyjnych.

Kwestia ochrony prywatności to kolejny aspekt cyfryzacji, który budzi obawy wśród przedsiębiorstw. Wraz ze wzrostem ilości zbieranych danych osobowych rośnie potrzeba przestrzegania przepisów o ochronie danych osobowych, takich jak RODO, co może wiązać się z dodatkowymi obowiązkami administracyjnymi.

Konieczność ciągłego monitorowania i aktualizowania technologii to ostatnie wyzwanie związane z cyfryzacją sektora produkcyjnego. Szybki postęp technologiczny sprawia, że firmy muszą być gotowe na regularne aktualizacje swoich systemów, aby pozostać konkurencyjne i dostosować się do zmieniających się warunków rynkowych.

Prognozy rozwoju Przemysłu 4.0 w ciągu najbliższych lat

Analitycy przewidują, że Przemysł 4.0 będzie nadal dynamicznie się rozwijać w najbliższych latach, a jego wpływ będzie coraz bardziej widoczny we wszystkich sektorach gospodarki. Wzrost znaczenia technologii takich jak sztuczna inteligencja czy IoT przyczyni się do dalszego wzrostu efektywności procesów produkcyjnych oraz ich elastyczności.

Kolejną prognozą jest rosnące znaczenie chmury obliczeniowej jako podstawowego narzędzia do przechowywania i przetwarzania danych przemysłowych. Coraz więcej firm będzie korzystać z rozwiązań chmurowych do zarządzania swoimi operacjami oraz integracji różnych systemów informatycznych.

Zastosowanie big data będzie nadal kluczowe dla optymalizacji procesów produkcyjnych oraz podejmowania decyzji opartych na faktach. Analityka predykcyjna stanie się nieodłącznym elementem strategii biznesowych firm dążących do maksymalizacji swojej wydajności i redukcji kosztów operacyjnych.

Zwiększona automatyzacja procesów decyzyjnych dzięki sztucznej inteligencji będzie kolejnym trendem przyszłości Przemysłu 4.0. Firmy będą coraz częściej polegać na autonomicznych systemach zdolnych do samodzielnego podejmowania decyzji bez konieczności ingerencji człowieka.

Kolejnym przewidywanym kierunkiem rozwoju będzie wzrost znaczenia zrównoważonego rozwoju oraz ekologicznych rozwiązań technologicznych w ramach Przemysłu 4.0. Firmy będą dążyć do minimalizacji swojego śladu węglowego poprzez efektywniejsze zarządzanie zasobami naturalnymi oraz redukcję emisji CO2.

Niezależnie od wyzwań związanych z cyfryzacją sektora produkcyjnego, prognozy wskazują na dalszy rozwój Przemysłu 4.0 jako kluczowego czynnika napędowego innowacji gospodarczych oraz wzrostu konkurencyjności przedsiębiorstw na globalnym rynku.